双喜轮胎升级硫化方式

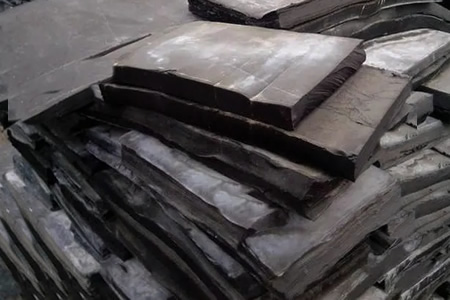

2011-08-19 17:09:00浏览:1133次双喜轮胎公司拆除了服役多年的工程胎硫化罐设备,生产方式由罐式5副模具叠放,改造成单模具机模一体式硫化,硫化过程采用“一拖一”PC系统实现自动控制。据了解,该公司的硫化罐在使用过程中,尽管产量大,但硫化出的成品会出现花纹侧脱缺陷。受生产布局及硫化方式制约,这一缺陷很难从工艺技术上取得明显改善。随着市场需求的增强,稳定工程胎内在质量,解决罐式硫化成品缺陷成为工程胎提质达效的关键。双喜公司成立了斜交工程胎技术攻关小组,提出了硫化罐生产线改造方案。他们利用现有硫化罐中心机构和模具,通过增加汽室改造模具、重新铺设管路系统等措施,拆除全部硫化罐,对生产区域重新布局,由机模一体化替代硫化罐,实现同等规模下的设备升级换代。按照设计方案,改造后的生产线将缩短胎胚定型停放时间和装入模具等待硫化时间,消除了模具温度不一、部分胎体表面胶料“烫熟”的现象;弥补了中心机构密封效果不佳造成的泄压现象;改善了因胶囊回缩造成的下模具胶料堆积现象;消除了成品裂口、重皮、胎侧起泡缺陷的产生,使生产工艺流程更加合理顺畅。截至目前,7个硫化罐已全部拆除,预计8月底,改造后的第一批16个机模一体化机即可投产。届时,双喜公司将彻底终结硫化罐生产。随着模具改造的逐步完成,机模一体化将成为斜交工程胎硫化的主要设施,在稳定工艺控制、消除质量缺陷、提高生产效率等方面发挥重要作用。